粉尘从石料厂料仓经振动给矿机进入颚式破碎机,经二级破碎又皮带机送入振动筛,筛下合格粒度矿石送至成品料仓,粒度不合格的矿石再由皮带送入圆锥破碎机进行三级破碎,破碎后矿石与二次破碎矿石一起通过皮带进入振动筛,形成闭路破碎。粉尘在破碎机及振动筛分的过程中产生大量的粉尘,因此,在一级,二级,三级破碎,振动筛及选料室振动筛的皮带及成品料仓处均设置了集尘罩,外溢出来的粉尘经集尘罩由引风机抽送进入布袋除尘器。

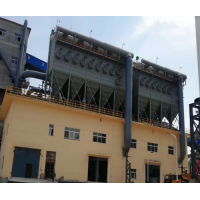

石料厂专用布袋除尘器的设计规范

1、所设计的除尘设备必须要满足有害物的排放标准,也要考虑到粉尘的处理及回收,再一个考虑除尘器便于安装和维护,这都是选择除尘器的重要条件。

2、通过了解各种除尘器的性能、特点及使用范围进行选型比较。破碎机粉尘治理可供选择使用的除尘设备有湿式除尘器、电除尘器和布袋除尘器。经对其各自优缺点比较,布袋除尘器更适合用于破碎粉尘的收集治理,因为其除尘效率不受比电阻影响,除尘器排放口浓度稳定,除尘效率高且维护管理简单,能够满足环境排放的要求同时降低投资成本。

3、袋式除尘器的结构形式多种多样。按照含尘气体进气方式可分为内滤式和外滤式;按清灰方式可分为脉冲式和反吹风式,机械振动式,手动振打式等。每一种清灰形式中又可再分成若干形式,有离线清灰和在线清灰等。

4、根据破碎机粉尘性质选择袋式除尘器过滤风速,实现设备运行过滤阻力低,通风畅快、清灰彻底;同时延长了滤袋使用寿命,达到节约运行费用及一次投资省的目的。

5、脉冲布袋除尘器的喷吹要素即喷吹压力、喷吹周期和喷吹时间。在喷吹机构中的电磁脉冲阀直径、文氏管构造、喷吹孔直径及孔数、滤袋直径及长度已定的情况下,喷吹三要素是影响除尘器效能的主要因素。在设计选型和实际运行中,处理好三者的关系是保证除尘器正常运行的关键。

6、根据破碎机生产过程中产生的粉尘特点,设计选用抗静电覆膜涤纶针刺毡滤料。表面经过覆膜处理的滤袋具备防水防油、耐高温、耐酸碱腐蚀、耐氧化腐蚀、不粘尘、憎水性和化学稳定性、耐磨损的特性。能适应于破碎机和粉尘的各种特性。

7、随着滤料表面粉尘的不断积累,导致除尘系统阻力上升,影响除尘器的正常运行。采用过低的上升风速又使箱体庞大增加投资成本。根据粉尘性质将本系统除尘器箱体上升风速设计为1.0m/min。

8、破碎机脉冲袋式除尘器由壳体、灰斗、排灰装置、支架和脉冲清灰系统等部分所组成。当含尘气体从灰斗上部的进风口进入除尘器后,气流速度变慢,在惯性作用下,气体中粗颗粒粉尘直接落入灰斗,起到预除尘的作用。进入灰斗的气流随后折而向上通过布袋,粉尘被捕集在布袋的外表面,净化后的气体进入滤袋室上部的清洁室,汇集到出风管排出。当除尘器阻力不断升高达到设定值时,按顺序进行自动清灰,聚积在滤袋表面的粉尘经瞬间的冲击振动而掉落入底部灰斗内。

9、慧阳破碎机袋式除尘器具有过滤效率高、结构紧凑、占地面积小、密封性能好、方便安装和更换等优点。正适合砂尘浓度高、粒径小、扩散严重和要求排放浓度低的实际情况。

我慧阳公司为了使安装的石料厂除尘器运行效果更好、更稳定,在使用中加强了布袋除尘器的维护保养和管理工作,确保治理效果,实现稳定达标。除尘设备日常维护管理要点如下:

(1)操作人员应熟悉布袋除尘器的原理、性能、使用条件,并掌握调整和维修方法。

(2)减速机、输灰装置等机械运动部件应按规定注油和换油,发现有不正常现象应及时排除。

(3)储气罐、气源三联件中的油水分离器应每班排污一次,同时油水分离器应每隔3~6月清洗一次,油雾器应经常检查存油情况,及时加油。

(4)电磁脉冲阀如发生故障,应及时地排除,如内部有杂质、水分,应进行清理,如膜片损坏应及时更换。

(5)布袋除尘器在正常工作时,排灰装置不能停止工作,否则,灰斗内很快会积满粉尘以致溢入袋室,迫使布袋除尘器停止工作。

(6)使用定时式清灰控制器,应定期测定清灰周期是否准确,否则应进行调整。使用定阻式脉冲控制仪,应定期检查压力开关的工作情况,测压口是否堵塞,并进行清理。

(7)开机时,应先接通压缩空气至储气罐,接通控制电源,启动排灰装置,如果系统中还有其它设备,应先启动下游设备。

(8)停机时,在工艺系统停止之后,应保持布袋除尘器和 排风机继续工作一段时间,以除尘设备内的潮气和粉尘,必须注意的是,在布袋除尘器停止工作时,必须反复对布袋除尘器进行清灰(可用手动清灰),将除尘滤袋上的粉尘除掉,以防受潮气影响而糊袋子。

(9)停机时,不必切断压缩气源,尤其在风机工作时,必须向提升阀气缸提供压缩空气,以保证提升阀处开启状态。

(10)定期测定布袋除尘器的工艺参数,如烟气量、温度、浓度等,发现异常,应查找原因并及时处理。