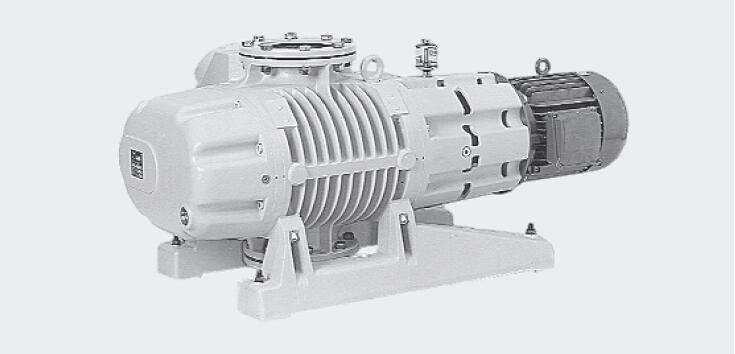

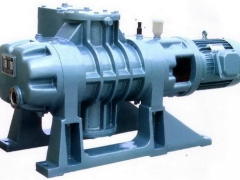

罗茨泵的特征性能

本文分析阐明了罗茨泵的特征性能为漏率、零流量压缩比、最大容许压差和噪声。提出了新概念—基础压力的定义:即泵按规定条件工作,在不引入气体的情况下,标准测试罩内趋向稳定的压力。并建议以漏率取代极限压力作为罗茨泵的性能考核指标,使罗茨泵性能的测量方法更接近、更符合实际运行状态。根据实验数据,提出了对零流量压缩比测量装置中的前级管路规定的改进,对最大容许压差测量方法提出了修改以及对噪声的测量方法提出一些新的见解。

罗茨真空泵(即DIN28426.2 所指的中真空罗茨泵)的性能一直以来都没有严格区分,即使在国外也大都如此,哪一些是泵本身的特征性能,哪一些是除了本身的因素外还在很大程度上取决于前级泵的性能,也即是罗茨泵机组的性能。以至于一些是泵本身的特征性能没有去充分考核,而一些应该属于罗茨泵机组的性能却作为罗茨泵的性能在考核,虽然这种情况不断在改进。此外,罗茨泵性能的测量方法也有待改进、有所创新,使它更接近、更符合实际运行状态。

1、基础压力和漏率

1.1、基础压力

一直以来所有真空泵都有一个非常重要的性能指标———极限压力,但极限压力对真空泵而言其实并不十分确切,正如ISO21360-1 所指出的那样:极限压力是测试罩内渐近的压力值,它是泵可获得的最低压力,但没有一个实际的测量方法或规范。也就是说,它是一个无限的渐近的值,它永远也达不到所谓的极限和最低,是一个无法测量的值。ISO21360-1 提出了一个新概念—基础压力,但它并没有给基础压力提出一个确切的定义,我们认为可以这样定义:基础压力———泵按规定条件工作,在不引入气体的情况下,标准测试罩内趋向稳定的压力,单位为Pa。与极限压力的定义相比较,基础压力的定义中取消了“最低”,也就没有了极限的含义。这是一个可以测量的值,我们认为所有真空泵都应该将性能指标中的“极限压力”修改为“基础压力”,尤其是单独使用的、直接排大气的真空泵,如滑阀泵、旋片泵、液环泵、活塞泵、涡旋泵、爪式泵、湿式罗茨泵和气冷式罗茨泵等等。基础压力对罗茨泵而言,并不是罗茨泵本身的特征性能指标,它在很大的程度上取决于前级泵的类型(基础压力)和温度,因此在标注泵的基础压力时,必须同时注明所配置的前级泵类型。过去曾一度认为,我们罗茨泵的基础压力始终不如国外的好,后来查明是因为当时作为前级泵的旋片泵质量不是最好,更换上质量好的前级泵,罗茨泵的基础压力就完全达到了国外泵的先进水平,这就充分说明基础压力并不是罗茨泵本身的特征性能。考虑到基础压力比较直观,生产厂商和用户的习惯,改变和认识还需要一个过程,这次罗茨泵新标准中仍将基础压力列入主要性能指标。

基础压力的测量中,全压的测量示值过去规定为经校准的热偶真空计的示值,实际上国际标准中早已规定测量仪表为薄膜计,目前我国薄膜真空计的使用已经普及,而且它的精度远高于热偶真空计,因此新标准中全压的测量示值已规定为经校准的薄膜真空计的示值。

薄膜真空计使用中必须注意一个问题,因为薄膜计从结构上可分为二种型式:相对式和基准式。基准式中有一个高真空基准膜盒,薄膜计的示值实际上是传感器的测量值与基准膜盒相比较的结果,基准膜盒由于放气和漏气,它的真空度虽然非常缓慢,但都在不断地下降,因此薄膜计的零位应该经常进行校准,尤其是对低量程的1 Torr(100 Pa)和0.1 Torr(10 Pa)的传感器而言,故基准膜盒应根据具体情况,限期进行高真空处理或更换。相对式是以一台高真空泵(如分子泵)替代基准膜盒,因此薄膜计的零位不需进行校准,有条件的单位应采用这种型式的薄膜真空计。当然薄膜真空计整计(包括传感器、显示仪和电缆等)必须定期送规定的计量部门检定。

1.2、漏率

真正代表罗茨泵在这方面的特征性能的是漏率,只要漏率达到了要求,罗茨泵的基础压力就保证能达到要求。由于它与前级泵无关,也基本上不受温度的影响,所以应当将漏率作为罗茨泵的主要性能指标来考核。这次修订罗茨泵标准时,我们已将漏率列入罗茨泵的主要性能指标。至于基础压力,因为不是泵本身的特征性能指标,不应在质量检验时再作为主要性能来考核。

早在1998 年我们就提出用漏率取代极限压力作为罗茨泵的主要性能指标,但一直没被接受和引起重视。我们自己在罗茨泵的极限压力(基础压力)达不到标准要求时,就常常用检测泵的漏率和泄漏处的方法来解决的,漏率达到了要求,极限压力(基础压力)也就达到了要求。尤其是近些年来,我们陆续接到不少用户,特别是那些被抽的工作气体不容许外泄的用户,要求对罗茨泵进行漏率检测并提供漏率数据,可见漏率也已受到许多用户的关注和重视。国外两大罗茨泵生产商PFEIFFER 和LEYBOLD 公司的罗茨泵样本上都一直标注了漏率指标,他们的驻外检修部门在修理罗茨泵后也只检测漏率。我公司在送德国海德里希公司检测罗茨泵时,他们并不检测基础压力,而是检测漏率。检测数据中,泵的漏率<1×10-4 Pa·m3/s,完全达到了上述两公司的指标要求。至所以国外许多公司至今还将极限压力(基础压力)作为主要性能指标,一方面是极限压力(基础压力)比较直观,习惯成自然,当然观点和认识也各有不同,我们相信随着时间的进程,未来必然会达到认识的统一的。

漏率的定义是:在规定条件下,一种特定气体通过漏孔的流量,单位为Pa·m3/s。在我们修订的罗茨泵标准中,基本参数中漏率的指标与PFEIFFER公司的指标完全一致,标准中也规定了漏率的测量方法。

漏率测量的原理是:采用喷吹法,喷枪的示漏气体通过漏孔进入被检真空系统,并被引入检漏仪,引起检漏仪输出指示的变化,将该变化值与标准漏孔在检漏仪上引起的输出指示变化值进行比较,确定罗茨泵被检部位的漏率。

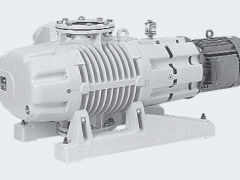

2、最大容许压差

最大容许压差原称最大允许压差,据查,允许是答应、同意的意思,而容许则是许可的意思,因此改称为最大容许压差比较符合原意。最大容许压差是考核罗茨泵运转可靠性的特征性能指标。它与泵相互转动零部件之间的间隙有关,也与转速有关。如果仅从提高最大容许压差的观点出发,相互转动零部件之间的间隙以大为好,转速也以低为好。

我们新修订的罗茨泵标准中,最大容许压差的测量方法与德国DIN28426.2 的最大区别是,将测量方法中“当入口压力调整到1×103 Pa 或更低压力时”修改为“使泵入口压力等于1×103 Pa”。通过我们的试验表明,虽然压差相同,但入口压力不同时,引入的(冷却)气体量就不同;入口压力越低,引入的(冷却)气体量就越少,泵温就越高(见图2),泵的热膨胀就越大,这将导致泵的最大容许压差的降低。为了保证测试条件一致,有利于最大容许压差运转时考核的准确性,应该使泵入口压力等于1×103 Pa。

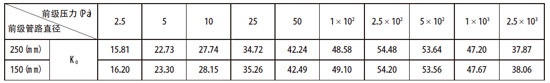

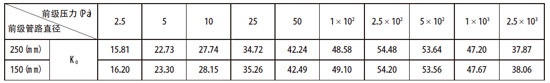

表1 前级管路直径大小对零流量压缩比测量的影响

在最大容许压差测量时泵温很高,因为气体的压缩主要在出口处,所以泵出口处温度高达130℃~160 ℃,而出口处的气流温度更高,可达240 ℃ ~260 ℃,由于出口处泵体和转子都处于高温状态下,温差虽达100 ℃左右,但也一般不会发生碰擦,当然这是必须保证泵的间隙处在正常情况下;而泵进口处温度一般只有40 ℃~50 ℃,故进、出口处温差高达200 ℃以上,因此该处与高温转子容易发生碰擦,甚至卡住,故而转子中心应相对于泵缸中心适当下移,以增大该处间隙,保证高压差运转的安全性和可靠性。

在最大容许压差测量时应同时记录室温,泵进、出口处温度,运转时间和消耗功率。不同泵之间消耗功率受诸多因素影响,并不一致,如见超常必须立即检查、解决。如常用的梅花形联轴器就是其中之一,通常梅花形弹性块材质采用聚胺脂,它的质地较硬,所以对联轴器体的梅花形孔的分度要求较高,如加工中偏差较大,弹性块与联轴器体之间将产生过度挤压,使消耗功率异常,一般联轴器表面温度不高,如出现联轴器发烫,就可确定是上述原因;再如泵的二个侧盖上转子轴孔距离偏差过大,转子轴强度不足至使工作时挠度过大等原因,使轴承转角超过容许限度,产生超常摩擦,也将使消耗功率异常;此外齿轮中心距偏小,齿形偏胖等也将造成齿轮之间严重挤压,导致消耗功率增大。

最大容许压差测量时要求运转1 h,不发生异常和故障。如使用中有特殊要求,在较高压差下运转的时间需要适当延长,可以在泵出口处邻近转子的部位设置冷却器,它由翅片型冷却盘管组成,根据需要可以采取单重、双重和三重冷却盘管,它的结构简单、冷却效果好,对泵抽速的影响仅为(1~2)%,价格低廉,实用价值高。

3、零流量压缩比与抽速

3.1、零流量压缩比与抽速

零流量压缩比是罗茨泵有关抽气性能的非常重要的特征性能指标,它与泵相互转动零部件之间的间隙有关,也与转速和气体种类有关。从提高零流量压缩比的观点出发,相互转动零部件之间的间隙以小为好,转速越高越好。因此它与最大容许压差之间是一对相互制约、又相辅相成的矛盾,必须相互兼顾、慎重考虑。不能单纯为了某些利益需要,突出泵的运转可靠性,而片面增加相关间隙,置影响泵的抽气效能和用户的效益于不顾。为了处理好零流量压缩比与最大容许压差这一对矛盾,我们曾选取大、中、小三台典型的罗茨泵,对泵相互转动零部件之间的间隙关系进行了类似于破坏性的各项试验,取得了很好的效果,为以后的发展打下了坚实的基础。零流量压缩比也与气体种类有关,我们做了空气与氮气、氩气、二氧化碳等几种气体的对比试验,从试验数据看,零流量压缩比与试验气体的分子量有关,分子量大的气体,它的零流量压缩比要大一些,也就是它的抽速也大一些。

根据所测得的罗茨泵的零流量压缩比和所配置的前级泵的类型、抽速—入口压力曲线就可以通过计算得到罗茨泵在各种工况下的抽速,当然由于存在各种不确定因素,这个计算过程是近似的,不过对于罗茨泵的选型和配套方案的选择已经是足够的了。

3.2、零流量压缩比的测量装置

3.2.1、前级管路

零流量压缩比的测量装置中的前级管路,在德国DIN28426.2 中只有一个示意图,没有具体规定。在GB/T 25753.2 中又规定得太多,执行起来不是很方便。为此我们作了许多试验,如前级管路直径大小和前级管路测试罩直径大小对零流量压缩比测量的影响(见表1 和表2),前级管路中测试罩两侧的管路长度(a 和b)对零流量压缩比测量的影响(见表3)。

表2 前级管路测试罩直径大小对零流量压缩比测量的影响

其中试验方案:A:a=5D b=5D、B:a=8D b=8D、C:a=5D b=8D、D:a=8D b=5D、E:a=14D b=5D试验表明,前级管路直径大小和前级管路测试罩直径大小对零流量压缩比测量没有明显影响,前级管路中测试罩两侧的管路长度a 和b 只要相等,它的长短对零流量压缩比K0 的测试就没有影响;当a≠b 时,只要相差不是很大,也不会对K0 的测试带来明显影响。为了減少前级管路长度而又不影响测试装置的安装,所以只规定a=b,长度不作限制。根据试验结果进行了研究分析,在这次罗茨泵标准修改时作了新的规定

3.2.2、前级管路测试罩

前级管路测试罩在德国DIN28426.2 中也只有一个示意图,没有具体规定。我们罗茨泵原标准也没有作明确规定。国外曾有人提出取消前级管路测试罩的看法,我们认为测试罩的作用是稳定气流,减少压力波动,取消测试罩将导致气流稳定性降低,压力波动增加。对此在某型罗茨泵的前级管路上作了直径630 mm 和160 mm 的二种测试罩、以及无测试罩时前级压力的波动试验,测试对比数据

试验表明,前级压力大于5×103 Pa 以后,前级压力都出现明显的不同程度的波动,且呈逐渐扩大的趋势,无测试罩时波动最大。但罗茨泵在入口压力超过5×103 Pa 以后,已不是泵的工作范围;即使是带溢流阀的罗茨泵,此时抽速已经很小,属于预抽工作范围,工作时间不会很长,要求可适当放低。因此我们认为,取消测试罩是不可取的,但测试罩容积的要求可适当放宽,测试罩直径可取与前级管路直径一致,但最小不要小于160 mm。

4、噪声

噪声也是罗茨泵的特征性能指标,但以往罗茨泵噪声测量时,都是虚拟地以泵底面所处平面作反射面,这是不切合实际、非常不合理的,实际上罗茨泵无论是在试验时,还是在正常工作时,都往往安装、固定在离地面一定高度的支架上,也就是处于离地面一定高度的空间,因此泵的底面根本不可能是反射面,在近距离内也没有反射面。这个问题在ISO3744 和ISO2151 中也没有解决。

我们在2012 年提出了GB/T 25753.4 罗茨真空泵性能测量方法第4 部分噪声的测量,这也是在国际上首次提出罗茨泵噪声的测量方法,它从根本上解决了以上存在的问题,完全按罗茨泵正常工作时的安装、运行状态进行测量。此举也受到了国外同行的关注和赞同。

新标准给罗茨泵噪声测量中的基准体下了新的定义:恰好包络声源的最小矩形平行六面体假想表面。它与其它测量方法不同的是,基准体所有六个方向都有测量表面,因此我们将它称之为“全矩形六面体”。传声器位置由9 个增加到13 个,增加了底面的4 个测点位置,使测量数据更加能反映罗茨泵噪声的真实状态。

我们在ZJP-70B 型罗茨泵上分别按ISO 2151与GB/T 25753.4 进行对比试验

从对比数据看,按ISO 2151 测量,泵安装于离地面一定高度空间与泵直接安装于地面的测试数据相差达3.4 dB,很明显73.25 dB 这个数据是不正确的。要严格执行ISO 2151,必须将泵直接安装于地面,但通常罗茨泵无论是在试验中或是实际使用中是不可能直接安装于地面的。我们提出的完全符合实际安装和运行状态的新标准GB/T 25753.4,可以保证能严格按照标准所规定的方法测试,它的噪声数据也最能表示罗茨泵在实际安装和运行状态下的噪声质量,测量值最准确。

5、电机功率

罗茨泵标准中的的推荐电机功率是依据最大容许压差来决定的,如需要提高泵的最大容许压差,则应增大电机功率。但任意减少电机功率是不可取的,因为减少电机功率,势必影响泵的最大容许压差,缩小使用范围,当然采用液传动型罗茨泵则另当别论。有些用户长时间工作在较高的真空区域内,工作压差不大,则可以适当减少电机功率,但要慎重。

6、结论

基础压力是个新概念,以漏率取代极限压力作为罗茨泵的性能考核指标是一种新的观点,零流量压缩比测量装置中提出的前级管路新规定是一种改进,最大容许压差测量方法的修改是一种创新,新的罗茨泵噪声测量方法则是一种创造发明。

本文提出的一些观点、一些方法,在国内、甚至在国外也是首次提出,由于所处的立场和观看事物的角度不同,势必会有一些不同的观点和看法,在此愿与有意的同行们共同探讨,使我们的境界更上一层。